Das Projekt:

Der EFT-Hybrid-1x hat schnell Kunden auch außerhalb der Luftfahrtindustrie gefunden. Aufgrund seiner kompakten Bauweise ist er ideal für Offroad-Fahrzeuge.

Es wurde die Idee geboren, den EFT-Hybrid-1x als Technologiedemonstrator für einen Range Extender eines Off-Road Fahrzeuges einzusetzen. Damit kann die Reichweite des Fahrzeugs und die Nutzung von externen Lasten, welche an das Fahrzeug angeschlossen werden ermöglicht werden.

Schritt 1 - Konzeptphase:

In der Konzeptphase mussten mehrere Herausforderungen bewältigt werden:

- Betriebsstrategie: Es musste eine Betriebsstrategie definiert werden, die es ermöglicht, alle erforderlichen Betriebsszenarien des Hybridantriebsstrangs zu ermöglichen.

- Spannungsumwandlung: Spannungsumwandlung von 60V (ursprüngliche Betriebsspannung des EFT-Hybrid-1x) auf 400V (Spannungsniveau des Off-Road Fahrzeuges).

- Packaging: Das Packaging musste so angepasst werden, dass es in den vorhandenen Raum im Fahrzeug passte.

- Temperaturmanagement: Das Temperaturmanagement des EFT-Hybrid-1x musste in das Temperaturmanagementsystem des Fahrzeugs integriert werden.

Schritt 2 - Entwicklung:

Nachdem das Konzept definiert war, mussten die entsprechenden Komponenten entwickelt werden:

- Elektronik: Für die Integration des EFT-Hybrid-1x in die HV-Batterie des Fahrzeugs wurde ein Anschluss- und Stromverteilung entwickelt.

- Entwicklung der Firmware: Alle relevanten Steuerungen, State Maschinen, Fehlerbehandlung und Kommunikation mit der VCU (Vehicle Control Unit) wurden entwickelt.

- Packaging: Das Packaging einschließlich aller relevanten Vorrichtungen wurde in CAD entworfen.

- Kabelbaum: Der Strom- und Signalkabelbaum wurde speziell für die jeweilige Anwendung entwickelt.

Schritt 3 - Integration und Validierung:

- Validierung der Komponenten: Nachdem alle Einzelkomponenten entworfen waren, wurden sie einzeln auf ihre Funktionalität hin überprüft.

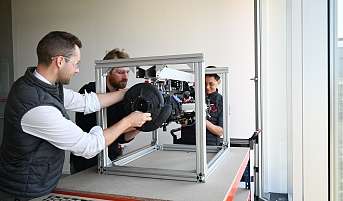

- Systemintegration: Anschließend wurden alle validierten Komponenten in das Gesamtsystem des Antriebsstrangs integriert.

- Systemvalidierung: Das gesamte Antriebsstrangsystem wurde sowohl auf seine Funktionalität als auch auf seine Leistung und langfristige Haltbarkeit hin überprüft.

- Fahrzeugintegration und Validierung: Der validierte Antriebsstrang wurde in das Fahrzeug integriert (Hardware, Elektronik, Software) und die Funktionalität des Antriebsstrangs als Teil des Gesamtsystems wurde validiert.

Schritt 4 - Demonstration:

Der letzte Schritt war die eigentliche Fahrprüfung und Vorführung des Fahrzeugs. Alle Entscheidungsträger, die die Möglichkeit hatten, das Fahrzeug zu fahren, waren von der Technologie überzeugt. Ein voller Projekterfolg!